在现代工业生产中,模具管理与研发作为两个核心环节,其高效协作对产品质量与生产周期具有决定性影响。随着信息技术的发展,尤其是大数据技术的应用,为企业提供了前所未有的机会,使模具管理与研发能够更加紧密地结合,从而显著提升企业的竞争力。

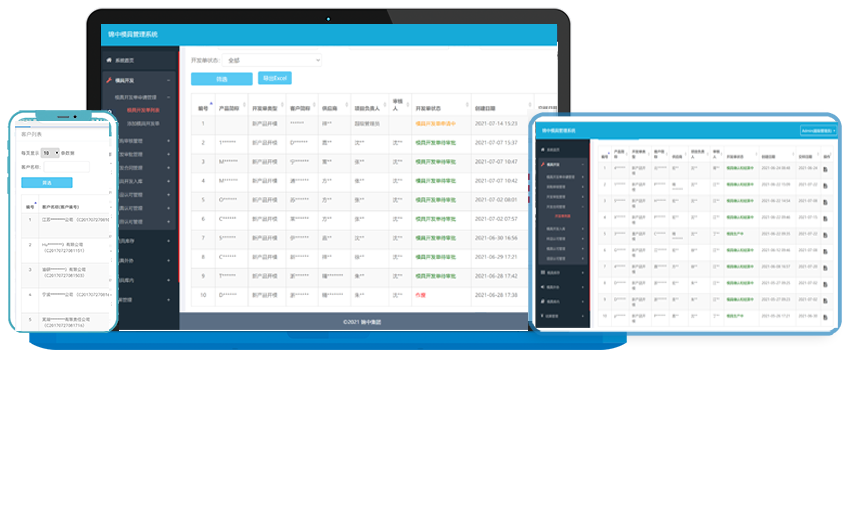

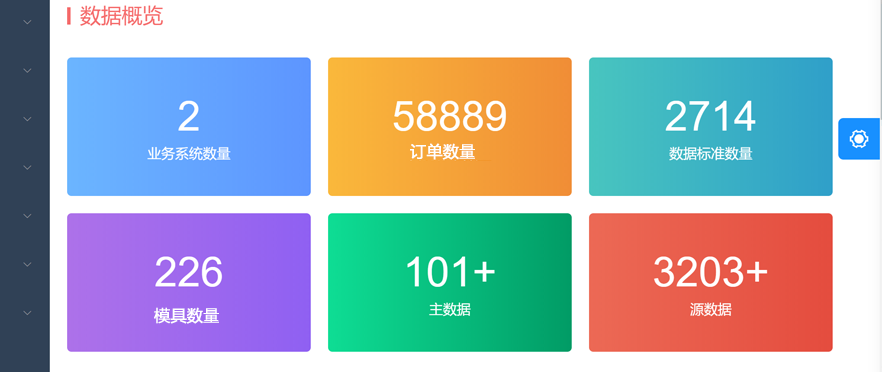

模具管理是确保生产流程稳定性和产品一致性的重要环节。传统的模具管理模式依赖于人工经验和有限的数据分析能力,难以满足现代大规模定制化生产的复杂需求。引入大数据技术后,企业可以通过收集并分析模具使用过程中的各类数据(如温度、压力、磨损情况等),实时监控模具状态,预测潜在故障,提前制定维护计划。这种基于数据驱动的管理模式不仅降低了停机风险,还大幅提升了模具使用寿命。

与此同时,研发工作也从大数据技术中受益匪浅。在产品研发阶段,利用大数据分析可以快速挖掘客户需求,洞察市场趋势,从而指导设计方向。例如,通过对消费者反馈数据的深入挖掘,研发团队可以更精准地调整产品功能,开发出更具市场吸引力的新品。此外,大数据还可以帮助研发人员优化设计方案,通过模拟仿真技术减少物理原型制作次数,缩短研发周期,降低研发成本。

模具管理和研发之间的协同效应尤为关键。通过大数据平台整合两者的数据流,可以实现信息共享与动态调整。例如,当模具监测系统检测到某模具即将失效时,研发部门可以根据现有数据迅速调整生产参数或更换模具设计,避免因设备故障导致的生产中断。这种跨部门的协作模式,依托于强大的大数据处理能力和智能算法支持,使得整个生产体系更加灵活高效。

综上所述,大数据技术正在深刻改变模具管理和研发的传统模式。未来,随着云计算、人工智能等新技术的进一步融合,模具管理与研发的协同水平将不断提升,为企业创造更大的价值。

本站知识库部分内容及素材来源于互联网,如有侵权,联系必删!

客服经理

客服经理