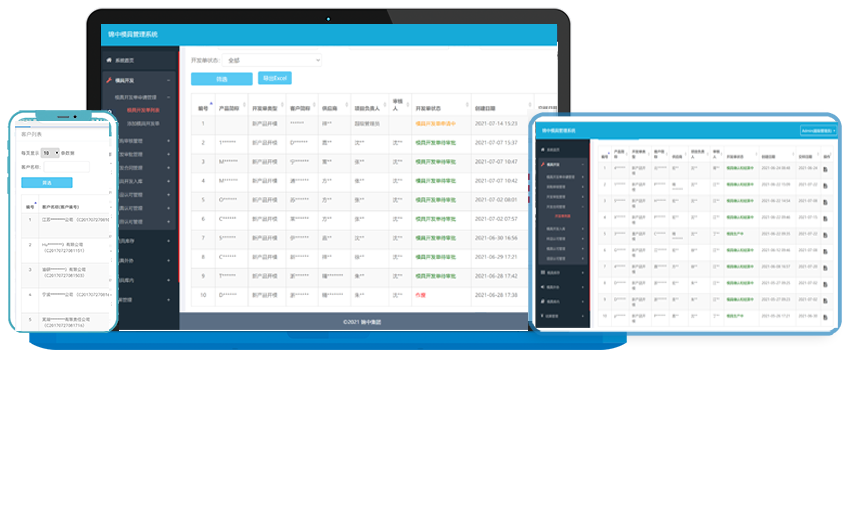

浙江精诚模具机械有限公司计划员占丹丹在这家公司做了十多年的计划员,她也是公司数字化转型的受益者。从公司收到订单到模具交付,占丹丹的一项重要工作就是排产,她必须全程跟踪。过去,跟踪生产过程取决于两条腿,一个车间,一个车间,然后制作表格。现在,她只需要在管理系统上输入订单部件的编号,就可以准确地找到订单处理的程度、具体程序和处理设备。

由于工厂的数字管理系统和智能加工设备,加工模具的过程分为三个标准化过程,每个过程只做一个或几个简单的加工过程。这不仅提高了生产效率,而且降低了对工人的技术要求。

模具企业尝到了转型升级的甜头,不断进行自身的数字化、智能化转型升级。在这个精加工车间,加工中心负责人肖正在检查精加工车间设备的运行情况。每天上班,肖只需要浏览这个数字管理系统,整个加工中心100多套加工设备的运行一目了然。

公司的主要业务是锂离子动力电池和电池管理系统的研发和生产、工业模具的设计、开发和制造。4月28日收盘消息,成飞集成3日内股价上涨,最新报元,营业额1万元。

近日,记者来到青岛佳友模具科技有限公司技术室,看到精密模具零件正在按照建模模型精确加工生产。之所以能实现如此智能化的生产,是因为近年来ERP的引进、PLM、注塑生产管理等智能制造模块系统,根据企业自身情况,系统与公司设计效率软件、保密软件集成,涵盖设计、生产、规划、办公、设备、供应商、仓储等方面,涵盖供应链上、中、下游、决策管理的全过程。

据报道,在以往的生产过程中,每个环节都需要不断验证。在精密零件加工过程中,为了保证数据的准确性,员工往往需要在不同的部门和操作台之间来回几次甚至几十次,严重影响了加工效率。“现在,在我们根据实际需要改进系统后,所有的数据、板块、模型都可以在平台上实时预览,从元件设计到后续模具生产,通过ERP系统可以实现‘一站式’集中管理,使企业进入‘减负生产’时代。

”张磊说。精密注塑产品的生产主要是基于精密模具的开发和制造,模具产品的生产过程主要包括基于使用三维模具结构设计、图纸审批、程序编制、高精度数控机床加工及产品制造、装配、检验运输、安装调试、售后服务。对于开发后的产品,公司实施“销售生产”模式,根据客户订单组织设计生产,以ERP系统为生产信息管理平台,实施计划管理和控制,采用先进的生产技术和严格的质量检测控制程序,确保产品质量稳定可靠,最终通过高效的分销机制完成产品分销。

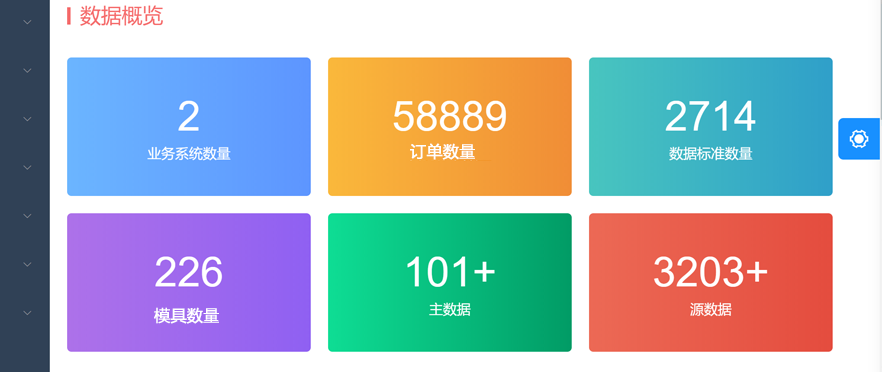

在模具制造业中,MES系统可以全面监控和管理生产过程中的材料、工艺和设备,从而提高生产效率和质量水平,降低成本。MES系统可实现以下功能:

因此,鉴于上述特殊性,模具行业的MES系统需要具有高度的定制和精细的管理能力,并确保数据的安全性和可靠性,以确保模具的质量和企业的利益。

据了解,美信科技成立于2001年5月,主要从事铝合金精密压铸件的研发、生产和销售,拥有重庆、襄阳、东莞三个生产基地,以及国内领先的模具研发制造中心、自动智能压铸岛、高精度加工中心、自动制冷剂灌装线、自动粉末喷涂线、精密质量检测系统,能够为客户提供涵盖产品同步设计开发、模具设计制造、压铸生产、精密机械加工、表面处理、喷粉、FIP点胶、装配检验等完整业务流程的综合服务。

在公司技术部,负责人林连明向记者展示了他们目前使用的模拟模拟系统,这是生产汽车仪表板的微泡沫模具模具流分析系统。我们可以清楚地看到模具加工的整个过程。在整个过程中,排气点和冷却水流道的排放得分还不错。一旦出现一星半的偏差,可能会导致整个模具出现问题,往往损失数十万元。

第三,翘曲和裂纹也可能影响产品的质量。这些问题通常是由于模具设计不合理造成的,可以通过加强模具支撑、增加注塑压力、改进模具冷却系统来解决。

本站知识库部分内容及素材来源于互联网,如有侵权,联系必删!

客服经理

客服经理