精密液体硅胶模具加工需要严格控制各个环节,确保产品质量符合客户要求。加工厂应建立完善的质量控制体系,包括从原材料采购、加工工艺设计、加工工艺控制到*最终检测验收。采用可追溯生产管理系统,记录各工序参数和结果,跟踪分析生产过程中的问题,及时改进和调整。同时,加工厂配备高精度检测设备和专业检测人员,**检测加工件的尺寸、形状和表面清洁度,确保产品满足客户要求。

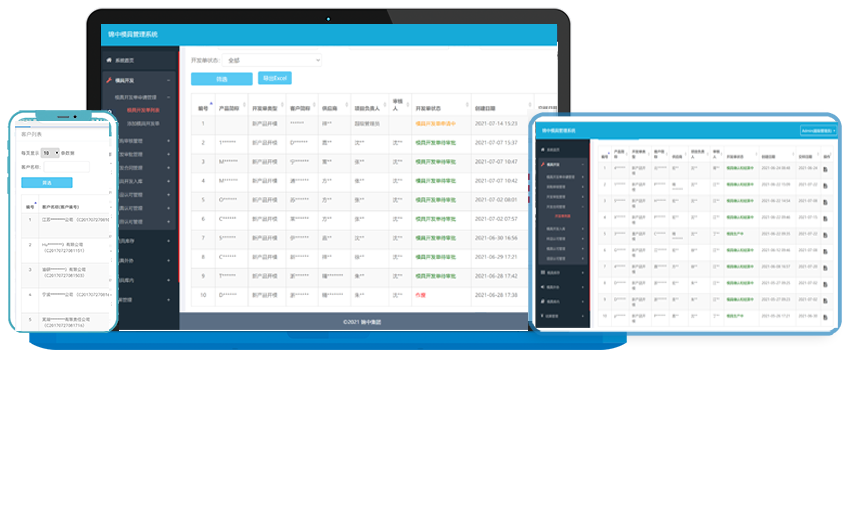

公司的电子元器件业务具有快速响应的优势。该公司迅速建立了对市场需求的响应机制,提高了生产业务对全球许多地方、多任务、高要求、短周期模具开发需求的响应能力。公司采用先进的管理系统,可以支持附近的客户,确保客户的订单交付期,以快速响应能力为基础,得到国内外客户的广泛认可。

公司的电子元器件业务具有快速响应的优势。公司的业务为市场需求建立了快速响应机制,提高了生产业务响应世界许多地方、多任务、高要求、短周期模具开发需求的能力。公司采用先进的管理体系,可以满足客户就近的配套需求,有助于客户按时提交订单。凭借其快速响应能力,公司得到了国内外客户的广泛认可。

模具制造加工;增材制造、3D打印及技术、量具及夹具制造;快速制造、手板制造及快速成型;模具加工机械及工具;模具自动化系统及自动化工程;刀具、切削工具及附件;模具材料(钢、铜、合金、粉末等)。).;模具配件(热流道、标准件、传感器等);表面处理技术、模具检测和质量控制,测试生产设备和系统、模具设计软件、模具生产管理软件、模具人才培训和资质认证(R模具厂设备、模具非生产材料、工具工具、模具生产工程、工业设计、表面处理

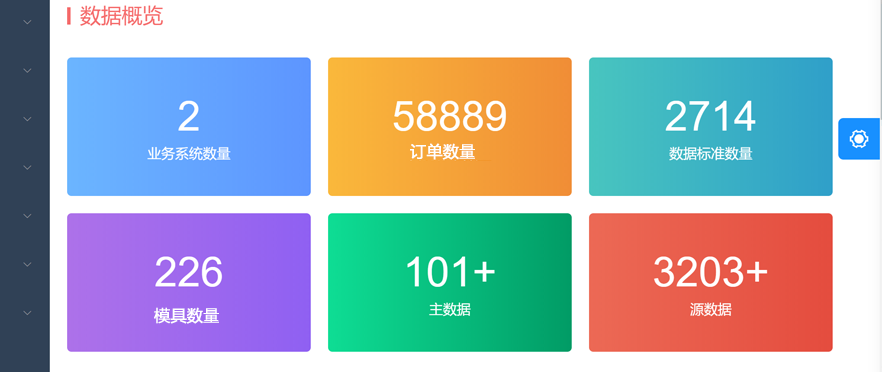

模具的使用过程包括成品生产过程中模具的整个使用、检验、退货和库存过程;可与ERP系统中的MRP系统一起使用。

统一模具设计平台,借助益模智能设计系统,建立设计标准件库,提高模具设计效率和设计标准化,降低设计错误率。

新工艺成功使用后,注塑成型周期大大降低,效率大大提高。接下来,耿宜鹏投身于自动化生产设备和工艺的研发。耿宜鹏介绍,当时热流道自动注塑系统主要用于汽车生产线,牙刷注塑后需要切割进入第二模具进行二次埋成型,对设备和工艺的稳定性要求较高。他们与自己设计的集成系统联系了10多家国内外供应商,都表示很难实现自动化。

新技术的应用不会一帆风顺,热流道技术在应用之初就出现了问题。耿宜鹏说,为了解决这个问题,他们花了四个多月的时间不断地进行系统调试和模具调整,从来没有解决过这个问题。

“十四五”期间,根据汽车、电子、信息产业两大模具用户行业的需求(约占模具总量的65%)~70%)在未来的发展和产业调整中,模具行业将积极优化模具产品和模具成型一体化技术的系统改进,积极开展差异化市场调整,围绕(汽车)轻量化制造技术的发展(以塑代钢、铝带钢、高强度板、复合材料)。模具产品不断拓展新的消费领域,使细分领域的产能不断增加。

借助益模半自动化加工系统,串联电极备料、电极加工、电极检测、EDM放电加工和仓储过程,实现电极全生命周期管理,减少人工操作频率,提高现场机床加工效率,缩短模具加工周期。

通过分析生产文件,结合模具库存状态,企业可以选择发布模具生产单或模具采购单;检查采购模具,维修不合格模具;动态生产跟踪模具,反映整个生产过程和当前生产进度;模具进出仓库管理;通过精细的成本管理,计算模具的材料成本和期间成本,为期间费用系统提供多种分摊方式。并在模具采购、采购、生产过程中进行质量检验,确保模具能够正常使用。

本站知识库部分内容及素材来源于互联网,如有侵权,联系必删!

客服经理

客服经理