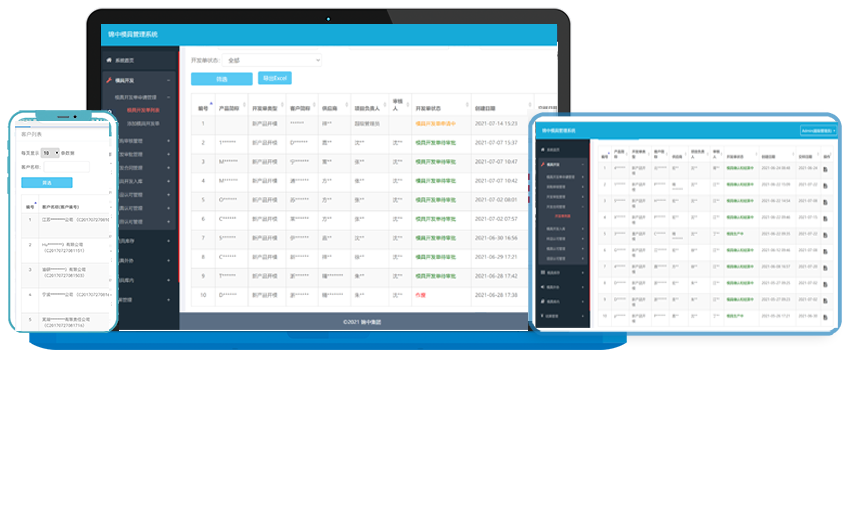

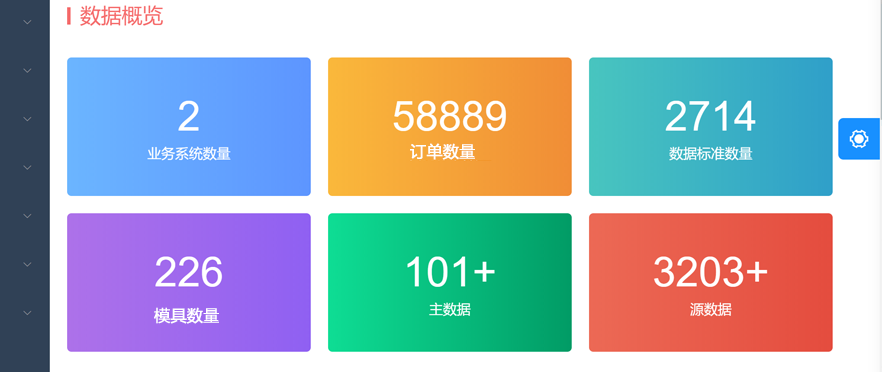

在现代制造业中,模具作为核心生产工具,对产品质量和生产效率至关重要。然而,模具的使用、维护和管理过程中存在诸多风险,如操作不当可能导致的设备损坏、安全事故等。为解决这些问题,模具管理系统应运而生。这一系统通过集成信息化技术,实现了对模具的全生命周期管理,显著提升了生产安全性与效率。模具管理系统的核心功能与安全保障模具管理系统的核心功能包括模具信息管理、使用状态跟踪、维修与保养计划制定、预测性维护、安全管理等。这些功能不仅有助于提高生产效率,还能有效预防安全事故,保障生产环境的安全。数据管理与安全保障数据管理是模具管理系统的基础。通过实时收集和分析模具的使用、维护、故障等数据,系统可以提供准确的决策支持,优化模具的使用效率,减少非计划停机时间。同时,系统还具备严格的数据加密和权限控制机制,确保数据的安全性,防止未经授权的访问或篡改。生产效率与安全性模具管理系统通过智能化的排程与调度,合理分配模具资源,减少等待时间和闲置时间,从而提高生产效率。同时,系统能够提前预警潜在的模具故障,及时安排维修,避免因设备故障导致的安全事故和生产中断。案例分析与展望某知名汽车制造企业引入模具管理系统后,实现了模具全生命周期的精细化管理,大幅降低了设备故障率,提高了生产效率,同时通过严格的数据安全管理,确保了生产过程的透明度和安全性。未来,随着人工智能、物联网等技术的进一步融合,模具管理系统将更加智能,为制造业提供更为全面的安全保障和高效生产解决方案。

本站知识库部分内容及素材来源于互联网,如有侵权,联系必删!

客服经理

客服经理