随着制造业的数字化转型,模具车间管理面临着前所未有的挑战与机遇。传统的车间管理模式往往侧重于人工操作和经验决策,难以适应快速变化的市场需求和复杂多变的生产环境。为了提升生产效率、降低成本并提高产品质量,引入“智慧”理念的模具车间管理系统显得尤为重要。

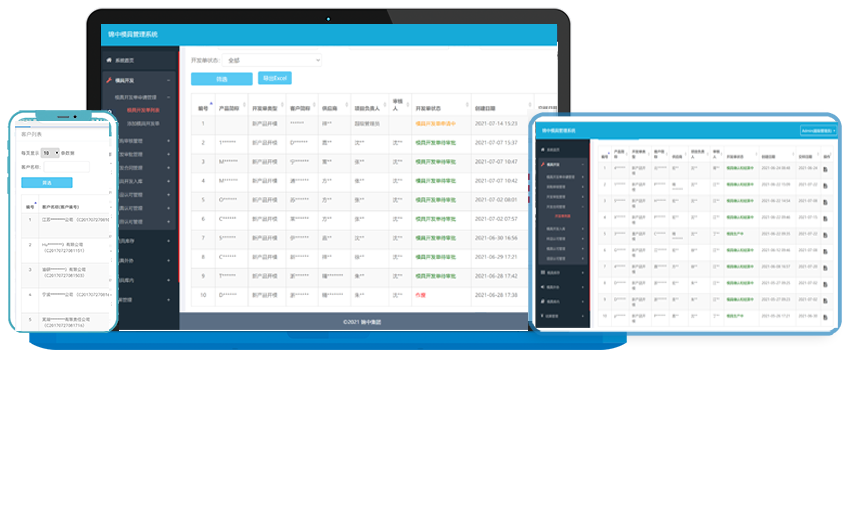

智慧模具车间管理系统的架构设计

智慧模具车间管理系统通常由数据采集层、数据分析层、决策支持层和执行控制层组成。数据采集层负责收集生产过程中的各类数据,包括设备运行状态、物料消耗、生产进度等。数据分析层利用大数据技术和人工智能算法,对这些数据进行深度挖掘和分析,以发现潜在的问题和机会。决策支持层根据分析结果提供决策建议,帮助管理者做出更加科学合理的决策。执行控制层则将决策转化为具体的操作指令,确保生产流程的高效执行。

关键技术与应用案例

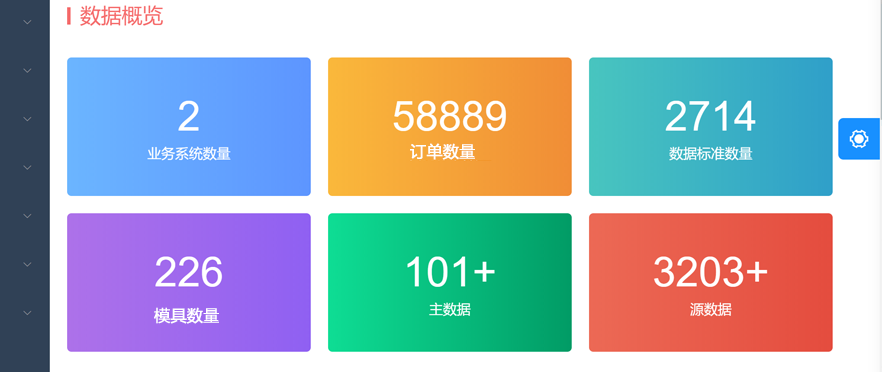

在智慧模具车间管理系统的构建中,关键技术主要包括物联网(IoT)、边缘计算、机器学习和云计算等。通过物联网技术实现设备的互联互通,收集实时数据;边缘计算则在靠近数据源的地方进行数据处理,减少延迟和带宽压力;机器学习算法能够从历史数据中学习模式,预测未来趋势,支持决策制定;云计算提供强大的计算能力和存储资源,支撑大规模的数据分析和应用部署。

实际应用案例表明,采用智慧模具车间管理系统的企业能够显著提高生产效率,降低生产成本,同时提升产品质量和客户满意度。例如,某汽车零部件制造商通过实施智慧车间管理系统,实现了设备故障预测、生产计划优化和物料需求自动调度,不仅减少了停机时间,还降低了库存水平,整体生产效率提升了20%以上。

面临的挑战与解决方案

在智慧模具车间管理系统的实施过程中,企业可能会面临数据安全、技术集成、人才短缺等问题。针对这些问题,企业应加强数据安全防护,采用加密技术和访问控制策略;推动跨部门的技术整合,建立统一的技术标准和接口规范;加大对员工的培训力度,提升其对新技术的接受能力和应用能力。通过这些措施,企业可以克服实施过程中的障碍,充分发挥智慧模具车间管理系统的潜力。

本站知识库部分内容及素材来源于互联网,如有侵权,联系必删!

客服经理

客服经理