塑料模具加工厂模具影响较大的原因是注塑件设计、模具结构设计和浇注系统设计不当,因为在这种情况下,需要修改模具或推倒现有的模具结构方案,然后重新设计和制造模具,以消除这些缺陷痕迹。有时不仅要重新设计注塑模具,还要重新设计注塑部件。

预防方法:提高铸铁地板磨具温度,调整铸铁地板涂层厚度,喷涂均匀,铸铁地板涂层脱落,不形成局部涂层堆积现象,局部加热模具或局部保温材料,热接头铜块,局部冷却,模具设计散热器,或通过水加速局部冷却速度,或在模具外喷水、喷雾、可拆卸冷块,轮流放置在型腔内,避免激冷块本身在连续生产过程中冷不足, 加压装置设计在铸铁地板模具冒口上,浇注系统设计要准确,选择合适的浇注温度。

铸铁地板出现问题的原因是什么:模具预热温度过低,液体金属通过浇筑系统冷却过快。模具排气设计不好,气体排放不畅。涂料不好,排气性差,甚至挥发或分离气体。铸铁地板模具腔表面有孔洞和凹坑。液体金属注入后,气体迅速膨胀压缩液体金属,形成窒息孔。模腔表面锈蚀,未清理干净。原料(砂芯)储存不当,使用前未预热。脱氧剂不良,或剂量不足或操作不当。模具型腔表面有孔洞和凹坑,液体金属注入后,孔洞和凹坑处的气体迅速膨胀压缩液体金属,

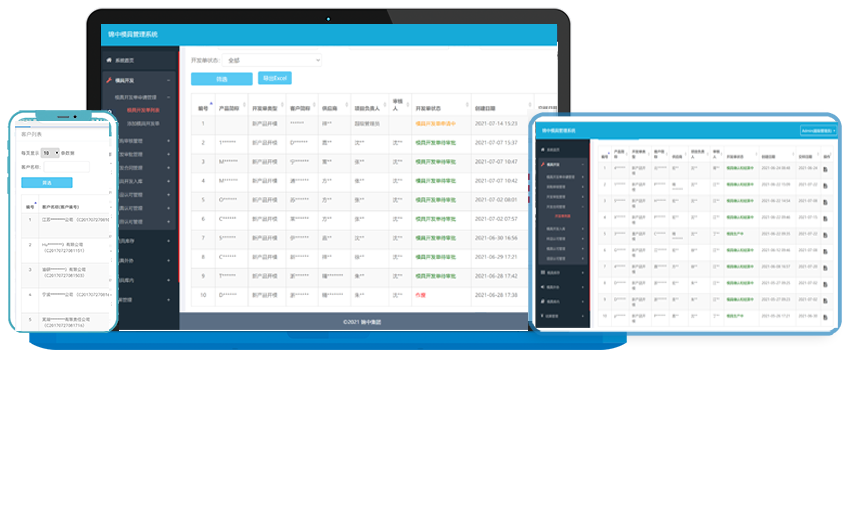

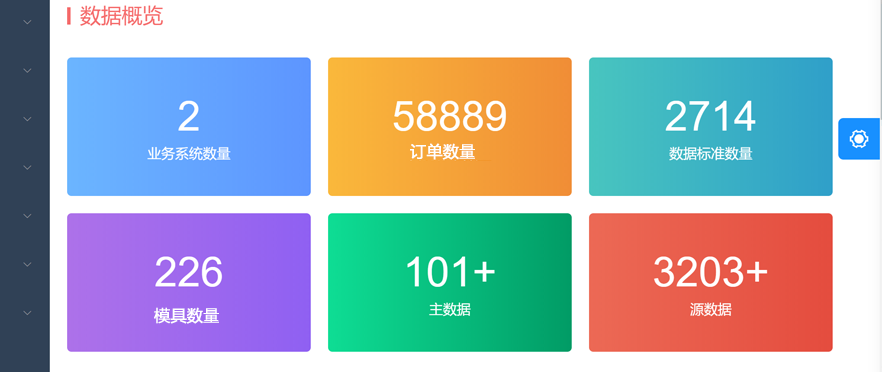

目前,大多数企业的生产计划都是根据经验手工制定的。首先,总装厂的生产管理应根据需要检查各种配件的库存,考虑分公司的配件供应能力,决定最近几天能生产哪些产品,并通知分公司总装的生产计划。由于计算量,详细排程一般不超过一周,只能估算长期计划。在大多数工厂,由于模具的限制,影响装配排程的瓶颈是注塑,每天可供应的各种配件数量有限。分公司和装配计划相互依赖,但在人工操作模式下难以提供准确的数据供对方使用,一方面导致半成品库存高,另一方面工厂为了完成大量紧急订单,生产线切换过多,影响设备利用率,浪费资源。

在产品生产体系方面,振宇科技积累了多年的精密电机级进冲压模具开发制造经验,具有以大型三列、多列为代表的数千套中高端精密级进冲压模具开发实践经验,建立了自主设计创新体系、精密制造体系、现场操作标准化体系、生产资源配置体系、信息化过程控制体系、精益生产持续改进体系、设计/工艺/装配经验、诀窍储备体系等完整规范的中高端精密进冲压模具开发体系,为实现高质量中高端精密进冲压模具的可持续开发和生产提供了极大的保障。

本站知识库部分内容及素材来源于互联网,如有侵权,联系必删!

客服经理

客服经理